동기화 경영 적용을 위한 일반적인 절차

1. 사업에서 요구되는 핵심 결과를 밝혀낸다.

2. 현재 운영 중인 시스템을 이해한다.

3. 사업성과를 향상시킬 운영방안을 설계한다.

4. 해결방안을 적용하고 1로 되돌아 간다.

1. 사업에서 요구되는 핵심 결과를 밝혀낸다.

1) 성과에 대해 무엇을 개선해야 더 많이 판매할 수 있을까?

2) 자산 생산성에 대해 어떤 개선이 이루어져야 생산성을 더 높일 수 있을까?

고객이 더 이상 기술과 품질을 기준으로 구매 결정을 하지 않는다는 결론을 내야 한다. 품질은 이제 단지 게임에 참여하기 위한 입장료에 불과할 뿐이다.

1) 특정한 방법으로 성과를 개선할 때, 어느 고객이 특정 제품을 더 구매할 것인가?

(또는 할 것 같은가?)

2) 이것을 어떻게 하면 알 수 있을까?

2. 현행 프로세스와 성과에 대해 이해한다.

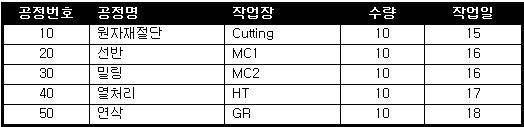

우선 제품흐름도(Product Flow Diagram : PFD)를 만든다.

다음 경영방침을 밝혀낸다.

1) 세가지 M, 즉 사고방식(mindset), 방법(method), 평가지표(measures)들이 서로 부조화되도록 만드는 방침은 무엇인가?

2) 복잡함과 원할치 못한 흐름을 야기하는 방침

3) 자산의 할당 오류를 야기하는 방침

4) 제약에 대해 부적절한 관리를 야기하는 방침

근본원인에 대한 두 가지 범주

1) 공장형태에 따른 일반화된 원인: 이것은 공장이 V형, A형, 또는 T형 공장 중 어느 것인지에 따라 예상할 수 있는 원인들의 목록이다. 생산에 대한 전통적인 원가 중심의 관리로 인해 공장 형태별로 전형적인 문제들이 어떻게 야기되는지를 알아야 한다. 또한 공장 형태를 이해하면 의심이 가는 원인이 실제로 기업 전체 수준에서의 문제를 확실하게 야기하는지를 밝히는 원인- 결과 그림을 만드는데 도움이 된다.

2) 공장 특유의 과제: 이 목록에서 일반적인 업종 고유의 과제들과 그 공장 특유의 과제들이 포함된다. 예들 들어, 전자 업계에 속한 대부분의 공장들은 상호 공통적인 관행과 방침이 있지만, 각각의 공장마다, 역사, 기술 그리고 문화에 관련해 얼마간의 독특한 방침을 갖고 있다.

(1) Mindset

(2) Measure

(3) Method

Method에서 검토해야 할 중요 영역

. 수요관리

. 계획 프로세스

. 생산 지원 부문과의 상호관계

. 생산현장, 생산공정

. 공장 레이아웃과 조직구조

생산지원 부문과의 상호관계에서 생산기술부문은 공정설계, 제품사양 또 공정 및 제품 개선에 커다란 영향력을 행사한다. 자재관리부문은 공급업체의 성과평가와 공급업체 관리 방법에 관여하고 있다. 하나 더 추가해야 할 중요한 것은 정보시스템이다.

3. 개선을 위한 새로운 프로세스를 설계한다.

(1) 사고방식

(2) 평가지표

고객만족평가지표, 운영 성과 평가지표, 제약평가지표, 활동-성과 평가지표

(3) 방법

4. 해결방안을 적용하고 1단계로 돌아간다.

1) 경영층은 말과 행동을 지원한다.

2) 사용자 그룹의 핵심 인원들이 수용하도록 한다.

3) 적용 활동을 이끄는 분명한 주도자가 있어야 한다. (챔피언)

3M에 하나를 더 추가해서 검토할 분야가 바로 인적자원이다. 이것은 아마 동기화 경영 적용 이전에 더 연구해야 할 분야이기도 하다. TOC 전문가 중 레이 임벨만은 Great Boss Dead Boss란 소설을 통해서 인적자원간에 그 조직의 밑바닥에 흐르는 근본적인 사람들의 행동을 제어하고 있는 종족개념을 간파하여 해결책을 제시하고 있다.

현행 프로세스를 이해하는 것이 정말 중요한데 근본원인을 찾는 두가지 범주 중 공장 특유의 과제 중 ‘문화에 관련해 얼마간의 독특한 방침을 갖고 있다.’ 는 것이 그것이다. 어쩌면 변화에 대한 저항을 해결하는데 즉 동기화 경영을 실행하는 4 단계의 핵심 과제는 종족의 문제를 즉 조직 내 정치를 이해하고 해결한다면 동기화 경영은 정말 너무 쉽고 적용하여 큰 성과를 창출할 것이다.

'경영이 지배하는 세상' 카테고리의 다른 글

| 구매전문가 되기 (0) | 2008.05.14 |

|---|---|

| 구글 부사장이 말하는 '성공률을 90%에서 99%로 올리는 방법' (2) | 2008.05.13 |

| 성공한 CEO와 실패한 CEO의 행동원칙 (0) | 2008.05.08 |

| 구매담당자를 재고자산회전율.... (0) | 2008.05.07 |

| 동기화 경영의 원리 (0) | 2008.05.07 |

| 동기화 경영의 핵심개념 요약 (0) | 2008.05.07 |

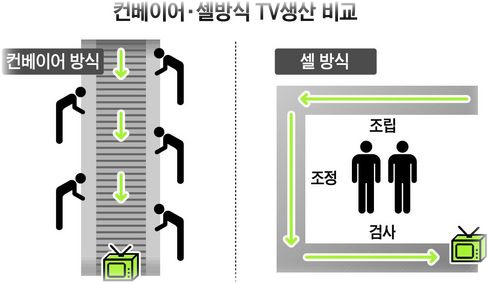

| 셀 생산방식(Cell Manufacturing System) (0) | 2008.05.07 |

| 생산에서의 의존성(Dependency) 변동성(Variability) (0) | 2008.05.07 |