◈셀 생산방식(Cell Manufacturing System)이란?=1인생산방식

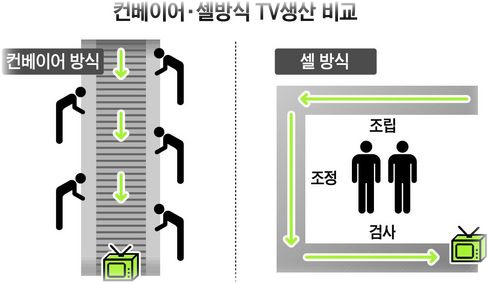

대량 분업생산의 상징물로 여겨지고 있는 컨베이어 라인이 없이 처음 공정부터 최종 공정까지를 작업자가 책임을 지고 업무를 수행하는 자기완결형 생산방식 입니다.

(Cell의 원천은 세포단위의 조직 및 벌집의 작은 방을 의미 합니다)

1.셀 생산방식의 종류

♣ 셀 생산방식은 작업의 형태에 따라 1인 방식, 순회방식, 분할 방식 등 세 가지로 구분된다.

① 1인 방식은 : 작업자 1인이 한 셀에서 처음 공정부터 최종공정까지의 모든 공정을 책임지고 완수한다.

② 순회방식은 : 몇 명의 작업자가 한 셀을 공유하되 돌아가면서 자기 책임 하에 공정을 완 수하는 방식이다.

③ 분할 방식은 : 전체작업 공정을 몇 명의 작업자가 분담하여 완수하는 방식이다.

2.셀 생산방식의 이점

① 주문형 생산에 대응할 수 있다.

다양한 주문제품에 대해 각기 다른 셀에서 작업을 진행할 수 있어 다품종 다량생산에 적합하다.

② 생산성 등 효율성을 높일 수 있다.

소수의 인원이 한 셀에서 전 공정에 대해 책임을 지고 작업하게 됨에 따라 업무의 효율성이 증대된다.

③ 품질을 개선할 수 있다.

기존의 대량생산 방식에서는 불량재고의 책임소재 파악이 어려웠다. 하지만 셀 생산방식에서는 책임규명이 쉬울 뿐만 아니라 학습효과도 그만큼 높게 된다.

④ 작업자의 업무 만족도를 향상시킬 수 있다.

라인방식에서는 많은 사람이 있어 자신 이 만든 것을 모르지만 셀 생산방식에서는 자신이 만든 것을 알 수 있기 때문에 일에 대한 성취감 과만족감을 크게 느낄 수 있다.

⑤ 로스의 철저배제

⑥ 순회방식

⑦ 리드타임의 단축

3.셀 생산방식의 전제조건

♣ 컨베이어 라인을 개선하고 셀 생산방식을 도입하기 위해서는 다음과 같은 전제조건이 있다. 도입에 앞서 이들의 과제를 극복할 수 있도록 생산현장에서 노력하는 것이 성공을 위한 불가결한 조건이다.

① 셀 생산방식에 적합한 제품인지 아닌지를 판단해야 한다. 제품이 구조적으로 고도의 정밀성이나 균일성을 요구하여 사람보다는 설비의 의존성이 큰 제품, 또는 너무 크거나 무거워서 작업자가 쉽게 다루기 어려운 제품에는 적용하기가 어렵다.

② 작업자들이 셀 내부에서 쉽게 생산공정을 완결 시킬 수 있도록 지원해 주는 시스템의 보완이 필요하다. 예를 들면, 자재, 부품의 공용화 및 표준화,작업프로세스의 간소화 및 신속화, 리얼타임 정보 시스템 구축 등이 사전적으로 정비되어야 한다.

③ 종업원들을 숙련된 다 기능공으로 육성하고, 종업원들의 작업의욕과 성취감을 지속 시 킬 수 있어야 한다. 작업공정만 셀로 바뀐다고 해서 셀 생산방식 이라고 할 수 없다. 다양한 작업공정을 독자적으로 수행할 수 있는 다기능공이 필요하다. 다 기능공 육성을 위한 인재육성 프로그램을 구비해야 한다.

④ 종업원들의 자율 경영 마인드를 들 수 있다. 셀 생산방식에서는 셀 단위별로 공정의 리드타임, 작업자의 의욕이나 능력의 수준이 각기 다르기 때문에, 중앙에서 계획하고 통제하기가 어렵다. 따라서, 셀 내부의 작업자들이 스스로 판단하고 작업 할 수 있는 자율경영 의 분위기가 조성되어야 한다. 이는 셀 생산방식의 성공여부를 결정하는 가장 핵심 적인 사항이라고도 할 수 있다.

⑤품질보증체제의 확립

⑥공정간의 평준화

⑦작업의 표준화

⑧눈으로 보는 관리의 도입 시도해야 합니다.

출처 : 누리

'경영이 지배하는 세상' 카테고리의 다른 글

| 구매담당자를 재고자산회전율.... (0) | 2008.05.07 |

|---|---|

| 동기화 경영 적용을 위한 일반적인 절차 (0) | 2008.05.07 |

| 동기화 경영의 원리 (0) | 2008.05.07 |

| 동기화 경영의 핵심개념 요약 (0) | 2008.05.07 |

| 생산에서의 의존성(Dependency) 변동성(Variability) (0) | 2008.05.07 |

| 컨베이어 벨트는 가라.....이젠 '원맨 생산' 셀 생산 방식 (0) | 2008.05.07 |

| 제조시스템 '정보 허브' 역할 수행 (0) | 2008.05.07 |

| 경영전략 - 알렉산더 딜레마 (0) | 2008.05.06 |